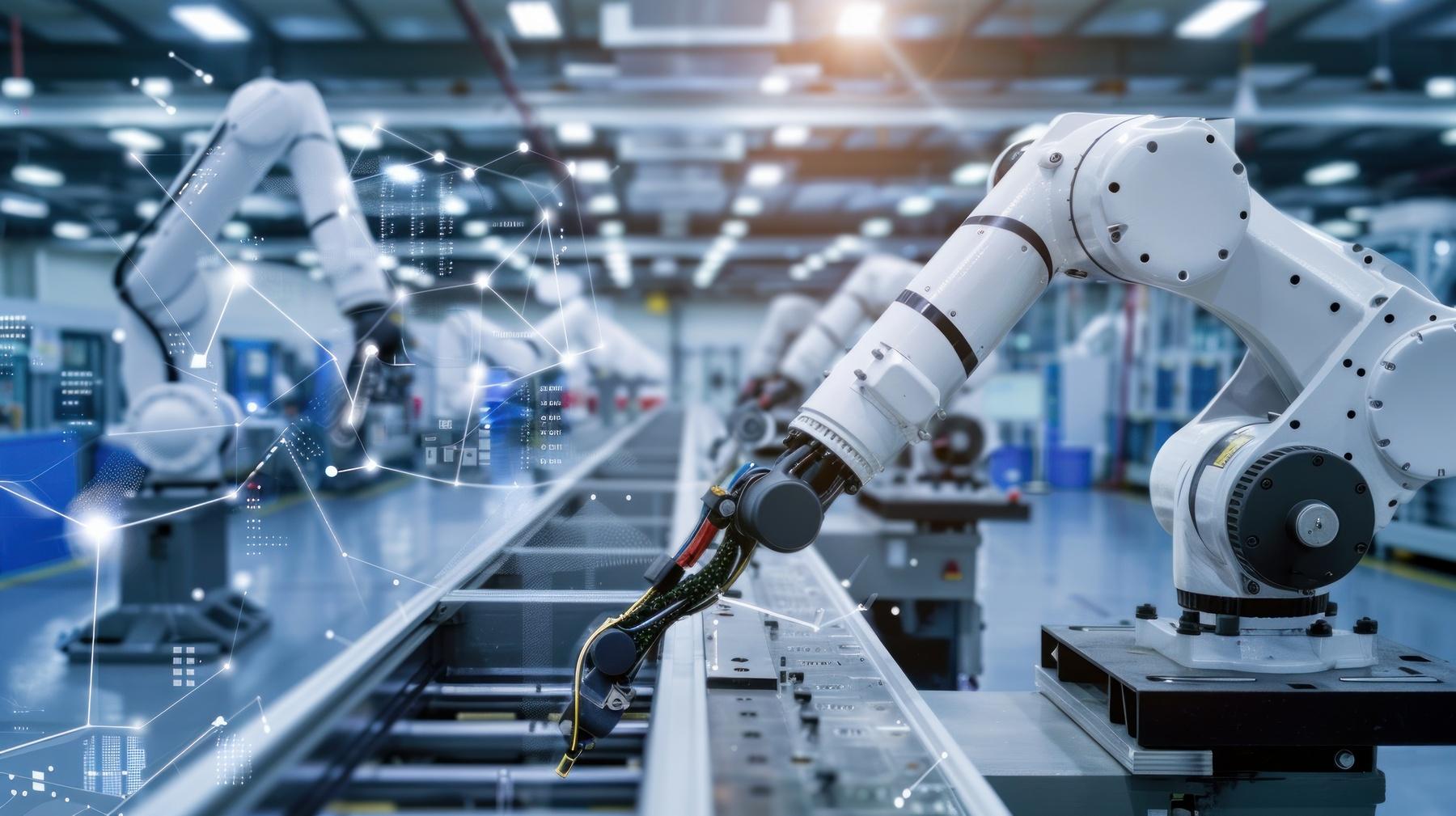

Die Zukunft der Industrie 4.0: Automatisierung und Präzision

Industrie 4.0 bringt einen Paradigmenwechsel in der Fertigung und Produktion mit sich. Automatisierung, Digitalisierung und smarte Technologien stehen im Mittelpunkt, um Effizienz und Präzision zu verbessern. Intelligente Systeme vernetzen Maschinen, Prozesse und Daten, wodurch eine noch nie dagewesene Genauigkeit erreicht wird. Diese Entwicklungen prägen nicht nur die industrielle Landschaft, sondern bieten Unternehmen auch die Möglichkeit, sich auf globalen Märkten zu behaupten.

Vernetzung als Basis der Industrie 4.0

Die Grundlage für Industrie 4.0 bildet die umfassende Vernetzung von Maschinen, Anlagen und Systemen. Mithilfe des Internets der Dinge (IoT) können Maschinen Daten in Echtzeit austauschen und Prozesse autonom steuern. Diese Entwicklung ermöglicht es, Fertigungsprozesse flexibler zu gestalten und auf individuelle Kundenbedürfnisse einzugehen. Ein Beispiel ist die sogenannte „Smart Factory“, in der sich Produktionslinien automatisch an veränderte Anforderungen anpassen. Vernetzung minimiert zudem Ausfallzeiten, da intelligente Systeme potenzielle Fehler frühzeitig erkennen und melden. Ein weiteres Highlight ist der Einsatz von Cloud-Technologien, die große Datenmengen effizient speichern und analysieren können.

Präzision durch intelligente Sensorik

Sensoren sind das Rückgrat der Automatisierung und spielen eine entscheidende Rolle in der Industrie 4.0. Sie erfassen präzise Daten und wandeln diese in verwertbare Informationen um. Dies ermöglicht eine exakte Steuerung von Maschinen und Prozessen. Neigungsschalter bzw. Neigungssensoren stellen hier eine Schlüsseltechnologie dar, da sie Winkel- und Bewegungsänderungen mit höchster Genauigkeit messen. Sie kommen unter anderem in Robotiksystemen zum Einsatz, wo präzise Bewegungen unabdingbar sind. Auch in der Bau- und Transportindustrie sorgen sie für die nötige Stabilität und Sicherheit bei Maschinen. Dank solcher Sensoren werden Produktionsprozesse nicht nur effizienter, sondern auch sicherer, da sie eine kontinuierliche Überwachung in Echtzeit gewährleisten. Moderne Systeme setzen auf Sensorfusion, bei der verschiedene Sensoren kombiniert werden, um noch detailliertere Ergebnisse zu erzielen.

Künstliche Intelligenz als Treiber der Automatisierung

Die Integration von künstlicher Intelligenz (KI) hat die Automatisierung erheblich vorangetrieben. KI-gesteuerte Algorithmen analysieren große Datenmengen und treffen Entscheidungen in Sekundenbruchteilen. Dadurch können Produktionsprozesse optimiert und Kosten gesenkt werden. Ein Beispiel ist der Einsatz von maschinellem Lernen, bei dem Systeme aus vergangenen Daten lernen und sich ständig verbessern. Dadurch werden Fehlerquellen minimiert, und die Qualität der Produkte bleibt konstant hoch. KI wird auch in der vorausschauenden Wartung genutzt, um den Verschleiß von Maschinen frühzeitig zu erkennen und unvorhergesehene Ausfälle zu verhindern. Diese Entwicklungen machen Unternehmen nicht nur wettbewerbsfähiger, sondern auch nachhaltiger, da Ressourcen effizienter genutzt werden.

Herausforderungen der Industrie 4.0

Trotz aller Vorteile bringt die Industrie 4.0 auch Herausforderungen mit sich. Die Integration neuer Technologien erfordert oft hohe Investitionen, die nicht alle Unternehmen stemmen können. Zudem stellt die Datensicherheit eine große Hürde dar, da vernetzte Systeme anfällig für Cyberangriffe sind. Ein weiteres Problem ist der Fachkräftemangel, da hochqualifizierte Arbeitskräfte benötigt werden, um komplexe Systeme zu steuern und zu warten. Unternehmen müssen sich zudem auf eine kontinuierliche Weiterentwicklung einstellen, da die technologischen Fortschritte immer schneller voranschreiten. Trotzdem überwiegen die Vorteile, und die meisten Firmen sehen die Implementierung von Industrie-4.0-Technologien als unvermeidlich, um langfristig wettbewerbsfähig zu bleiben.

Vorteile der Automatisierung in der Industrie 4.0

- Höhere Effizienz: Automatisierte Prozesse minimieren Fehler und erhöhen die Produktionsgeschwindigkeit.

- Flexibilität: Produktionslinien passen sich dynamisch an wechselnde Anforderungen an.

- Kostenersparnis: Reduzierte Ausfallzeiten und präzise Planung senken die Betriebskosten.

- Qualitätssteigerung: Sensorik und KI sorgen für gleichbleibend hohe Produktqualität.

- Nachhaltigkeit: Ressourcenschonende Fertigungsprozesse durch optimierte Abläufe.

- Vorausschauende Wartung: Frühzeitige Erkennung von Verschleiß vermeidet Stillstandzeiten.

- Bessere Datenanalyse: Echtzeitdaten ermöglichen fundierte Entscheidungen und Prozessverbesserungen.

Automatisierung in verschiedenen Industrien

Die Automatisierung hat in nahezu allen Branchen Einzug gehalten und deren Arbeitsweise revolutioniert. In der Automobilindustrie sind Roboter mittlerweile ein unverzichtbarer Bestandteil der Fertigung und übernehmen Aufgaben wie Schweißen und Lackieren. In der Lebensmittelindustrie sorgen automatisierte Verpackungslinien für eine gleichbleibende Qualität und hohe Hygienestandards. Auch im Gesundheitswesen findet Automatisierung Anwendung, beispielsweise bei der Produktion von Medikamenten oder in der Diagnostik. Die Logistikbranche profitiert ebenfalls von autonomen Fahrzeugen und Lagermanagementsystemen, die den Warenfluss optimieren. Diese vielseitigen Einsatzmöglichkeiten zeigen, dass Automatisierung nicht nur die Effizienz steigert, sondern auch die Lebensqualität der Menschen verbessert.

Erfahrungsbericht: Automatisierung in der Praxis

Ein Betriebsleiter eines mittelständischen Maschinenbauunternehmens, berichtet über seine Erfahrungen mit der Einführung moderner Automatisierungstechnologien in der Produktion. Sein Unternehmen setzt seit drei Jahren auf intelligente Systeme und Sensorik, um die Fertigung zu optimieren.

„Wir standen damals vor der Herausforderung, unsere Produktionsprozesse effizienter und gleichzeitig präziser gestalten zu müssen. Früher hatten wir häufig Probleme mit der Genauigkeit unserer Maschinenbewegungen, was die Qualität unserer Produkte beeinträchtigte. Mittlerweile messen die Maschinen selbst kleinste Winkelabweichungen und korrigieren diese automatisch. Das hat nicht nur die Fehlerquote drastisch gesenkt, sondern auch unsere Produktionsgeschwindigkeit erhöht. Natürlich lief die Implementierung nicht ohne Hürden ab. Die Schulung unserer Mitarbeiter war dabei ein wichtiger Faktor, da die Bedienung der neuen Systeme zunächst ungewohnt war. Doch die Investition hat sich gelohnt. Heute sind wir flexibler, können schneller auf Kundenanforderungen reagieren und haben uns einen Wettbewerbsvorteil verschafft.“

Eine innovative Zukunft gestalten

Industrie 4.0 bietet Unternehmen zahlreiche Möglichkeiten, ihre Produktionsprozesse zu verbessern und gleichzeitig wettbewerbsfähig zu bleiben. Die Kombination aus Automatisierung, intelligenter Sensorik und künstlicher Intelligenz schafft eine solide Basis für eine zukunftsfähige Industrie. Besonders Technologien wie Neigungssensoren spielen eine entscheidende Rolle, da sie Präzision und Sicherheit gewährleisten. Mit der richtigen Strategie und Investition können Firmen die Vorteile der neuen Technologien voll ausschöpfen und gleichzeitig den Herausforderungen der modernen Industrie begegnen. Die Zukunft der Industrie wird durch smarte Lösungen geprägt, die Effizienz und Innovation miteinander vereinen.

Bildnachweise:

fledermausstudio – stock.adobe.com

Aytaj – stock.adobe.com

WrightStudio – stock.adobe.com